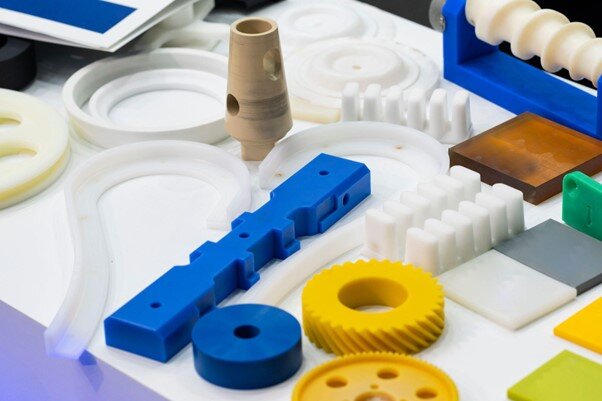

スーパーエンプラ(スーパーエンジニアリングプラスチック)の加工品は、その優れた特性から、現代の製造業において不可欠です。しかし、一般的なプラスチックとは異なる特性を持つため、加工には専門的な知識と技術が求められます。用途、種類、耐熱温度など、スーパーエンプラの基礎知識を理解することは、最適な材料と加工プロセスの選定に直結します。

この記事では、スーパーエンプラ加工品の基本から、その多様な種類やそれぞれの耐熱温度、そして半導体・電子部品業界をはじめとする幅広い分野での具体的な用途について詳しく解説します。

スーパーエンプラ加工品とは?その重要性と基礎知識

スーパーエンプラの定義とエンジニアリングプラスチックとの違い

スーパーエンプラとは、「スーパーエンジニアリングプラスチック」の略称で、汎用プラスチックやエンジニアリングプラスチックよりもさらに優れた耐熱性、強度、耐薬品性などの特性を持つ高性能プラスチックを指します。一般的に、耐熱性が150℃以上であることや、強度などの特性が優れていることが特徴です。

エンジニアリングプラスチック(エンプラ)は、汎用プラスチック(PP、PE、PVCなど)に比べて機械的強度や耐熱性、耐薬品性などの特性を向上させたプラスチックで、例えば、PA(ポリアミド、ナイロン)、PC(ポリカーボネート)、POM(ポリアセタール)などが挙げられます。これらに対し、スーパーエンプラは、さらに過酷な環境下での使用に耐えうるよう、性能を飛躍的に高めた材料群であるという違いがあります。

製造業におけるスーパーエンプラ加工の重要性

現代の製造業では、製品の高性能化、軽量化、長寿命化が求められています。特に、半導体・電子部品、自動車、航空宇宙、医療機器などの分野では、従来の金属材料では対応が難しい環境や要件が増加しています。

スーパーエンプラは、その高い強度と耐熱性、耐薬品性、電気絶縁性や摺動性に優れることなど、多岐にわたる優れた特性を備えており、金属部品の代替品などにも使用されていますこのため、スーパーエンプラを精密に加工する技術は、これらの高性能が求められる部品の製造に不可欠であり、製品の品質向上、コスト削減、さらには新たな機能の付加に大きく貢献します。

スーパーエンプラの主要な種類と特性

スーパーエンプラには様々な種類があり、それぞれが異なる特性と耐熱温度を持っています。ここでは、代表的なスーパーエンプラの種類とその特性について解説します。

主なスーパーエンプラの種類とそれぞれの特徴

PEEK(ポリエーテルエーテルケトン)

PEEKは、優れた耐熱性、機械的強度、耐薬品性、耐摩耗性を兼ね備えたバランスの取れたスーパーエンプラです。特に、高温環境下での連続使用が可能であり、加水分解性にも優れています。そのため、航空宇宙、医療、半導体、自動車などの幅広い分野で活用されています。

PPS(ポリフェニレンサルファイド)

PPSは、優れた耐熱性、耐薬品性、寸法安定性、電気特性を持つスーパーエンプラです。難燃性にも優れ、電子部品や自動車部品、化学プラント用部品などに多く使用されます。比較的安価でありながら高い性能を持つため、コストパフォーマンスに優れる点が特徴です。

PI(ポリイミド)

PIは、非常に高い耐熱性を持ち、200℃以上の環境下でも長期使用が可能なスーパーエンプラです。優れた機械的強度、電気絶縁性、耐放射線性も備えており、航空宇宙、電子機器、半導体製造装置部品など、極めて過酷な環境下で使用される部品に利用されます。

PAI(ポリアミドイミド)

PAIは、PIに匹敵する高い耐熱性と、優れた耐摩耗性、機械的強度、耐薬品性を持つスーパーエンプラです。特に、高温環境下での強度や剛性の維持に優れるため、摺動部品や構造部品に多く用いられます。

PTFE(ポリテトラフルオロエチレン)

PTFEは、「テフロン」という商品名でも知られるフッ素樹脂の一種で、非常に優れた耐薬品性、耐熱性、非粘着性、電気絶縁性を持つスーパーエンプラです。摩擦係数が低く、自己潤滑性を持つため、摺動部品やパッキン、ライニング材などに広く利用されます。ただし、他のスーパーエンプラと比較して機械的強度は低いです。

各スーパーエンプラの耐熱温度と特性

各スーパーエンプラの一般的な耐熱温度と主な特性は以下の通りです。

| スーパーエンプラの種類 | 連続使用可能耐熱温度(目安) | 特徴 | ||

|---|---|---|---|---|

| PEEK | 250℃ | 耐熱性、機械的強度、耐薬品性、耐摩耗性 | ||

| PPS | 220℃ | 耐熱性、耐薬品性、電気特性、高コストパフォーマンス | ||

| PI | 250℃~300℃以上 | 極めて高い耐熱性、機械的強度、耐放射線性 | ||

| PAI | 250℃~280℃ | 耐熱性、耐薬品性、耐摩耗性、機械的強度 | ||

| PTFE | 260℃ | 優れた耐薬品性、非粘着性、低摩擦性 | ||

※これらの耐熱温度は一般的な目安であり、具体的なグレードや使用環境によって異なる場合があります。材料選定の際には、個々の製品データシートや専門家への相談が重要です。

スーパーエンプラ加工品の主な用途

スーパーエンプラはその優れた特性から、多岐にわたる産業分野で活用されています。特に、半導体・電子部品分野では、その高機能性が不可欠な要素となっています。

半導体・電子部品分野におけるスーパーエンプラ加工品の用途

半導体や電子部品は、製造工程において高温、薬品、プラズマなどの過酷な環境に晒されるため、高い耐久性を持つ材料が求められます。スーパーエンプラはこれらの要求を満たすため、様々な用途で採用されています。

検査治具・ウェハキャリア

半導体製造プロセスでは、製品の品質を保証するために精密な検査が繰り返し行われます。この際に使用される検査治具や、半導体ウェハを搬送するウェハキャリアには、高温耐性、耐薬品性、寸法安定性が求められます。

PEEKなどは、これらの要件を満たすため、検査治具やウェハキャリアのフレームやカセットなどに使用されます。高精度な加工により、微細な部品の検査や搬送を安定して行うことが可能です。

絶縁材料・構造部品

電子部品内部では、回路間の電気的絶縁を保つために絶縁性の高い材料が不可欠です。また、小型化・高密度化が進む中で、部品を支える構造部品にも高い強度と寸法安定性が求められます。

PIやPAIは、その優れた電気絶縁性と機械的強度、耐熱性から、フレキシブル回路基板、電子部品の絶縁層、モーターコイル・電線・半導体素子の絶縁保護膜や、センサーハウジングなどの構造部品に利用されます。

加工の難しさ(難削性、熱膨張など)

スーパーエンプラは、一般のプラスチックに比べて硬度が高く、粘りがあるため、加工が難しい「難削材」とされることが多くあります。切削加工では、工具の摩耗が激しく、加工精度を維持することが困難な場合があります。

また、熱伝導率が低い素材が多いため、加工中に発生する熱がこもりやすく、熱膨張による寸法変化や、溶融・焦げ付きといった問題が発生することもあります。これらの課題は、精密な部品が求められる半導体・電子部品分野などでは特に大きな影響を与えます。

品質維持とコスト最適化のバランス

スーパーエンプラ材料自体が高価なものが多いため、加工不良はそのまま大きなコストロスにつながります。高い加工精度を維持しつつ、不良率を抑え、さらに加工時間や工具コストを最適化することは、製造業にとって重要な課題です。品質を維持しつつ、いかにトータルコストを抑えるかが、スーパーエンプラ加工品における競争力の源泉となります。

まとめ

スーパーエンプラは、優れた耐熱性、機械的強度、耐薬品性などにより、半導体・電子部品をはじめとする様々な先端産業において不可欠な材料です。PEEK、PPS、PI、PAI、PTFEといった多様な種類があり、それぞれが異なる特性と耐熱温度を持つため、用途に応じた適切な材料選定が重要です。

しかし、これらの高性能材料は、加工の難しさやコストといった課題も伴います。

ポチコン板材

大塚化学が考える

「KATACHI(かたち)とは?」

Who we are