高機能樹脂PEEK(ポリエーテルエーテルケトン)は、優れた耐熱性、耐薬品性、機械的強度から、医療、航空宇宙、半導体など多岐にわたる分野で採用が拡大しています。しかし、その高性能ゆえに加工が難しい側面もあり、精密な部品製造には高度な技術と専門知識が不可欠です。

この記事では、PEEK樹脂の基本特性から加工の注意点、最適な加工パートナー選定のポイントまで、製造業の皆様がPEEK加工を成功させるための情報をご紹介します。

PEEK(ポリエーテルエーテルケトン)とは?

PEEKが選ばれる理由とは?

PEEKが数多くの材料の中から選ばれるのには、下記のような独特で優れた特性が深く関係しています。

耐熱性・耐薬品性

PEEKは非常に高い耐熱性を持ち、連続使用温度が250℃にも達します。これは一般的なエンジニアリングプラスチックと比較しても非常に高い水準です。また、強酸や強アルカリを含む多くの化学薬品に対しても優れた耐性を示しており、高温環境下や腐食性雰囲気での使用に適しています。

機械的強度と摺動特性

PEEKは高い引張強度、曲げ強度、圧縮強度などの機械的強度を誇ります。さらに、低い摩擦係数と優れた耐摩耗性を持ち合わせているため、無潤滑下での摺動部品としても高い性能を発揮できます。

寸法安定性と軽量性

PEEKは吸水率が低く、熱膨張係数も小さいため、温度や湿度の変化に対しても高い寸法安定性を示します。また、比重が約1.3と金属と比較して非常に軽いため、製品の軽量化に貢献します。航空宇宙分野や自動車部品など、軽量化が求められる用途でその特性が活かされています。

PEEKの主な用途と将来性

PEEKは、上記で述べたような優れた特性から、多岐にわたる分野で採用が拡大しています。例えば、半導体製造装置の部品、医療機器(生体適合性が必要なもの)、航空機の内装部品や構造部品、自動車のエンジン周辺部品、そして耐腐食性が求められる化学プラントの部品などに利用されています。今後、より高性能な材料が求められる各産業において、PEEKの需要はさらに増加傾向にあると予想されます。

PEEK加工の難しさとは

加工時の熱管理の重要性

PEEKの加工では、熱管理が極めて重要です。切削加工においては、適切な切削条件(切削速度、送り速度、切り込み量)と冷却方法を選定しないと、加工熱によって材料が溶けたり、寸法精度が低下したりする可能性があります。射出成形では、金型温度や樹脂温度の管理が不十分だと、成形品の反りやヒケ、内部応力などの問題を引き起こすことがあります。

精密加工に必要な技術と設備

PEEKを高精度に加工するためには、高い技術力と専用の設備が不可欠です。例えば、切削加工では、材料特性に合わせた切削工具の選定や、加工パスの最適化、熟練のオペレーターによる繊細な作業が求められます。また、安定した温度管理が可能な加工機や、微細な加工が可能な高精度加工機の導入も、品質を確保する上で重要です。

材料選定とグレードの影響

PEEKには、標準グレードの他に、ガラス繊維やカーボン繊維を添加した強化グレード、摺動性を向上させたグレードなど、様々な種類が存在します。これらのグレードによって、機械的特性や加工性が大きく異なるため、用途に合わせた適切な材料選定が加工の成否を左右します。誤った材料を選定してしまうと、期待する性能が得られないだけでなく、加工コストの増加や不良品の発生にもつながる可能性があります。

PEEK加工の種類と特徴

PEEKは、その特性から様々な加工方法が用いられます。ここでは主要な加工方法とその特徴を解説します。

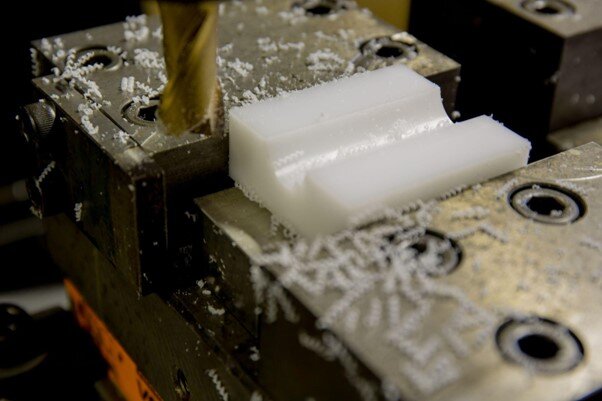

切削加工(せっさくかこう)

切削加工は、PEEKの複雑な形状や高精度な部品を製造する際に広く用いられる加工方法です。PEEKブロックや丸棒から、刃物を用いて不要な部分を削り出すことで、要求される形状を作り上げます。高い寸法精度や複雑な形状の加工に適していますが、前述の通り熱管理や工具選定が重要です。試作品や小ロット生産にも向いています。

射出成形(しゃしゅつせいけい)

射出成形は、PEEKペレットを加熱溶融し、金型に高圧で充填して成形する加工方法です。大量生産に適しており、複雑な形状の部品も効率的に製造できます。ただし、金型製作に初期投資が必要であり、成形時の温度や圧力、冷却速度の管理が品質に直結するため、高度な成形技術が求められます。

押出成形(おしだしせいけい)

PEEK加工を成功させるためのポイント

PEEK加工を成功させるためには、技術的な側面だけでなく、総合的な視点から検討することが重要です。

加工精度の追求

PEEKは、特に半導体や医療分野など、高い精度が求められる領域で利用されるため、加工精度の追求は不可欠です。設計段階からPEEKの特性を考慮した設計を行うこと、そして加工工程においては、高精度な加工設備と、熟練の技術者による品質管理が欠かせません。ミクロン単位の精度が求められる場合もあります。

コストと品質のバランス

信頼できる加工パートナーを選ぶ

PEEK加工の成功は、適切な加工パートナーを選ぶことにかかっています。PEEKの特性を熟知し、適切な設備と高い技術力を持つ加工業者の選定が重要です。過去の実績、品質管理体制、技術提案力、そして納期対応力などを総合的に評価し、長期的なパートナーシップを築ける企業を選ぶことが、安定した品質とコストパフォーマンスの実現につながります。

まとめ

PEEKは、その優れた耐熱性、耐薬品性、機械的強度、寸法安定性、軽量性により、多岐にわたる製造業分野で重要な材料です。しかし、その高性能ゆえに加工には専門的な知識と技術、そして適切な熱管理と精密な設備が求められます。切削加工、射出成形、押出成形といった様々な加工方法が存在し、それぞれに特徴と注意点があります。

PEEK加工を成功させるためには、高い加工精度を追求し、コストと品質のバランスを見極めながら、PEEK加工に精通した信頼できる加工パートナーを選定することが重要です。この記事が、製造業の皆様がPEEK加工の課題を乗り越え、より高品質で効率的な製品開発を実現するための一助となれば幸いです。

大塚化学のポチコン板材とユー・エム・アイの切削加工技術

大塚化学のポチコン板材は、微細加工性・良好な穴位置精度と低バリ性・ミクロ補強性といった優れた特性を持つ高性能な板材です。

ユー・エム・アイは、超精密微細加工を得意とし、特に加工難易度の高い樹脂やゴムなどの非金属素材 の加工についても高い加工技術と品質を保証する体制を整えております。

半導体などの電子部品を実装したプリント基板の出荷前検査治具をターゲットに、大塚化学がポチコンで培った配合技術と、ユー・エム・アイの微細加工技術の知見を組み合わせて、20マイクロ㍍レベルでの微細加工が可能でありながら、600ボルトもの高い耐電圧性を付与したPolyseraを展開しています。

両社の技術を融合させることで、今後強まる高精密かつ高耐電圧ニーズに対応した材料として展開していきます。

大塚化学が考える

「KATACHI(かたち)とは?」

Who we are